Rüstzeitoptimierung (SMED) an der relevantesten Produktlinie bei der MILCAFEA GmbH.

Ziel: Effizienzsteigerung in der Produktion. Erhöhte Produktivität durch Reduzierung der Stillstandzeiten – bei gleichbleibendem Mitarbeitereinsatz.

Ausgangssituation: Ein deutlicher Anstieg der Absatzmenge und die Erweiterung des Produktsortiments führte zu kleineren Produktionslosgrößen. Entsprechend häufiger musste gerüstet werden. Daraus resultierten Stillstandzeiten – folglich reduzierte sich die Effizienz in der Produktion.

Lösungsansatz: Einführung von SMED (Rüstzeitoptimierung), um schneller umzurüsten und so die Stillstände zu minimieren.

Die MILCAFEA GmbH ist ein Unternehmen der CAFEA-Gruppe. Sie ist spezialisiert auf die Produktion sowie die Verpackung von hochwertigen löslichen Kaffee-, Kakao-, und Teegetränken, wie Cappuccino, Eiskaffee, Wiener Melange, Trinkschokolade und Chai Latte.

MILCAFEA konnte in den letzten Jahren ein deutliches Absatzplus erwirtschaften. Zudem wurde die Produktvielfalt erweitert. Dies führte zu kleineren Produktionslosgrößen sowie entsprechend mehr Rüstvorgängen. Infolgedessen reduzierte sich die Effizienz in der Produktion. Um diese Diskrepanz nicht weiter wachsen zu lassen wurden Lösungsansätze definiert: Neben der optimierten Zusammenfassung der Kundenaufträge zu größtmöglichen Losgrößen wurde in einem ersten Schritt der Fokus auf der Reduzierung des zeitlichen Aufwands für die Rüstvorgänge gelegt.

Die Zielsetzung des Projekts war die Absicherung des Produktionsvolumens bei einem breiten und wachsenden Produktportfolios und die Verbesserung der Gesamtanlageneffizienz (GAE), unter Anwendung von Lean Methoden – in diesem Fall SMED. SMED steht für „Single Minute Exchange of Die“ und ist eine Methode zur Senkung von Rüstzeiten. Vorteile von SMED sind u.a. die Reduzierung der Durchlaufzeiten, Senkung von Beständen sowie Fertigungskosten, Flexibilisierung der Fertigung und Erhöhung der Termintreue.

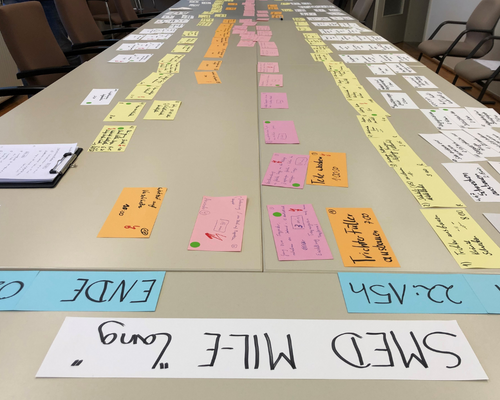

Das Vorgehen des Projektes startete mit einem Lean-Basistraining für die relevanten Mitarbeiterinnen und Mitarbeiter aus den Fachbereichen mit dem Ziel sie bzgl. der Lean Philosophie zu sensibilisieren und die SMED Methodik in einen ganzheitlichen Lean Kontext zu bringen. Anschließend wurden diverse Rüstworkshops zur Vertiefung und Anwendung der SMED-Methodik sowie der Identifikation von Optimierungspotenzialen durchgeführt. Hierbei standen zwei Rüstvorgänge an der MIL-E Linie (Dosenabfüllung) im Fokus – zum einen der „häufigste“ und zum anderen der „längste“ Rüstvorgang. Die Rüstzeitoptimierung erfolgte in folgenden Schritten:

Erfassung des aktuellen Rüstprozesses (IST) mit Zeiten sowie Aufnahme von Störungen.

- Trennung von internen (können nur bei Stillstand der Produktionslinie durchgeführt werden, z.B. Werkzeugwechsel) und externen Rüstvorgängen (können durchgeführt werden, während die Produktionslinie noch läuft (z.B. Bereitstellung der benötigten Werkzeuge).

- Erarbeitung eines SOLL-Rüstprozesses.

Überführung von interne in externe Rüstvorgänge, wenn möglich. Optimierung sowie Standardisierung von internen und externen Rüstvorgängen. Ggfs. Parallelisierung und / oder Eliminierung von nicht notwendigen

Rüstschritten. Ggfs. Anpassung der Tätigkeiten der involvierten Mitarbeiterinnen und Mitarbeiter. - Definition von Maßnahmen, um die während der IST-Analyse aufgenommenen Störungen zu beheben.

- Pilotierung des SOLL-Prozesses und anschließende iterative Anpassung.

- Umsetzung der definierten Optimierungsmaßnahmen. Z.B. Optimierung des Dosenwiegeprozesses oder Optimierung des Werkzeugmanagements.

- Kommunikation und Schulung der relevanten Mitarbeiterinnen und Mitarbeiter.

- Überprüfung der Nachhaltigkeit und standardmäßige Anwendung des „neuen“ Rüstprozesses.

Die Steuerung des Projektes wurde durch ein internes Optimierungsteam, bestehend aus Mitarbeiterinnen und Mitarbeitern und einem Experten von Lischke Consulting durchgeführt. Das Team führte die operativen Aufgaben durch, konsolidierte die Inhalte, Ergebnisse und Entscheidungsvorlagen und berichtete an die Betriebs- und Geschäftsleitung. Darüber hinaus fungierten die Mitglieder des Optimierungsteams als Multiplikatoren, um die erarbeiten Ergebnisse in die Fachbereiche zu tragen sowie diese kritisch zu hinterfragen.

Im Zuge der Begleitung durch Lischke Consulting wurde damit begonnen die aufgezeigten Potenziale unter Lean Gesichtspunkten zu optimieren (u.a. Reduzierung von Verschwendungen). Des Weiteren wurde eine Roadmap zur weiteren Rüstzeitreduzierung an den anderen Produktionslinien erstellt.

„EFFIZIENZSTEIGERUNG IN DER PRODUKTION UND ZUFRIEDENE, MOTIVIERTE MITARBEITER:INNEN. UNSERE MITARBEITER:INNEN WURDEN VON ANFANG AN IN DEN PROZESS MIT EINGEBUNDEN UND FREUEN SICH DARÜBER EIN TEIL DER OPTIMIERTEN PRODUKTION ZU SEIN.“

DR. MARTINA SCHEIDER,

BETRIEBSLEITERIN MILCAFEA

Die Beratung und die Zusammenarbeit mit Lischke Consulting haben der MILCAFEA GmbH geholfen Rüstzeitoptimierungspotenziale aufzuzeigen und entsprechend umzusetzen. Durch die erfolgreiche Befähigung des Optimierungsteams wurde zudem sichergestellt, dass die SMED-Methodik nachhaltig wirksam ist und zukünftig selbstständig angewendet werden kann.

Die Beratung und die Zusammenarbeit mit Lischke Consulting haben der MILCAFEA GmbH geholfen Rüstzeitoptimierungspotenziale aufzuzeigen und entsprechend umzusetzen. Durch die erfolgreiche Befähigung des Optimierungsteams wurde zudem sichergestellt, dass die SMED-Methodik nachhaltig wirksam ist und zukünftig selbstständig angewendet werden kann.

Bei Fragen oder Interesse steht Ihnen Peter Gelbrich gern persönlich zur Verfügung.

Telefon: +49 (0) 40 378557 0

Mobil: +49 (0) 172 41 44 182

E-Mail: crgre.tryoevpu@yvfpuxr.pbz